Product製品情報

SF(発泡射出)成形について

SF(発泡射出)成形の特長

SF(発泡射出)成形とは、Structural Foamの略で、表面にスキン層、中間のコア部に発泡層を有する発泡射出成形のことです。

一般射出成形に比べて、次の様な特長があります。

・厚肉対応 ・ 高剛性 ・ 寸法安定性

一般射出成形との比較

SF(発泡射出)成形

一般射出成形

| SF(発泡射出)成形 | 一般射出成形 | |

|---|---|---|

| 射出圧力(kgf/cm²) | 1200 | 1500 |

| 保圧(kgf/cm²) | 0 | 800~1500 |

| 内部圧力 | ◎ 小さい | △ 大きい |

| 変形・ヒケ | ◎ 少ない | △ 懸念あり |

| 厚肉対応 | ◎ t4~10mm | ○ 最大t4まで |

SF(発泡射出)成形採用のメリット

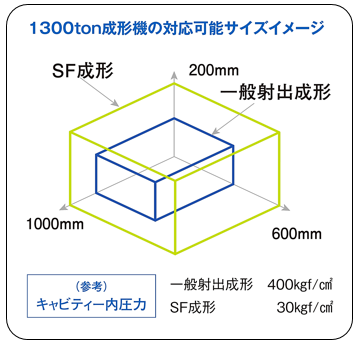

1.大型で複雑な成形が可能

低圧発泡射出成形により、小さな型締め力で、大きな投影面積の成形品をつくることが可能です。

採用事例はこちら

2.厚肉成形なのに軽量化

基本肉厚t4~10mmの厚肉成形が可能ですが、発泡倍率1.1倍の発泡成形により、軽量化も図れます。また、板金やダイカスト等の金属部品から、高剛性のSF成形への置換えによる軽量化も期待出来ます。

※ 基本肉厚10mm以上の成形品が必要な場合は、別途お問合せをお願いいたします。

採用事例はこちら

3.超厚肉にも対応可能

SF成形+ガスアシスト成形の組合せにより、20mm以上の超厚肉部を中空化することで対応が可能です(但し、局所部位に限定されます)。

採用事例はこちら

4.様々な視点からのコストダウン

ハウジングとボスやリブ等の一体化により部品点数の低減が図れます。しかも、寸法安定性が優れているため組立時の嵌合調整も不要となり、工数の低減が図れます。 低圧発泡射出成形により、成形機のダウンサイジングによるコストダウンにも貢献できます。

採用事例はこちら

5.自由度の高いデザイン

一般射出成形と比較してヒケ、ソリ、ひずみ等が非常に少ない成形品を得ることが出来ます。これにより、自由度の高い設計(機能に応じたボス、リブ、肉厚等)が可能になります。

採用事例はこちら

6.多くの熱可塑性樹脂に対応

材料は変性PPE※、ポリカーボネート、ポリアミド(ナイロン6、ナイロン66)等、デザイン・物性等に応じて、自由に選択できます。

その他の材料についても、当社保有のSF成形サンプル作製金型を活用して検討可能です。

※変性PPE:変性ポリフェニレンエーテルの略